सोडियम हाइड्रोक्साइड (NaOH), जसलाई कास्टिक सोडा वा लाइ पनि भनिन्छ, धेरैजसो औद्योगिक प्रक्रियाहरूमा एक महत्त्वपूर्ण घटक हो, विशेष गरी पातलो पदार्थ, प्लास्टिक, रोटी, कपडा, मसी, औषधि र पिग्मेन्टको उत्पादनमा अपरिहार्य। सटीकNaOH को सांद्रताउत्पादनको गुणस्तरलाई प्रभाव पार्ने एक महत्त्वपूर्ण कारक हो।

NaOH सांद्रताप्राकृतिक फाइबर (जस्तै कपास र ऊन) र कृत्रिम फाइबरको पूर्व-उपचारमा तौलकपडा र रंगाई उद्योग। ग्रीस, मोम र स्टार्च जस्ता अशुद्धताहरू पूर्व-उपचारमा हटाउने उद्देश्यले गरिन्छ। उच्च NaOH सांद्रताले फाइबरहरूलाई अपरिवर्तनीय क्षति पुर्याउन सक्छ जबकि कम NaOH सांद्रताले अशुद्धता उन्मूलनको सन्दर्भमा अपेक्षित प्रभावहरू प्राप्त गर्न असफल हुन्छ। त्यसकारण, कपडाको रङको एकरूपता र रंग जीवन्तता सुधार गर्न सहज रंगाई र परिष्करण प्रक्रियाहरूको लागि वास्तविक-समय NaOH सांद्रता अनुगमन एक पूर्व शर्त हो।

परम्परागत शीर्षकको कमजोरीहरू

NaOH घोलको सांद्रता मापन गर्न टाइट्रेसन सबैभन्दा बढी प्रयोग हुने विधि हो, यो बुद्धिमान इनलाइनसँग तुलना गर्दा समय खपत गर्ने र श्रम-गहन विधि पनि हो।तरल पदार्थको घनत्व मापक। यसबाहेक, टाइट्रेसनले सांद्रतामा वास्तविक-समय परिवर्तनहरू पत्ता लगाउन सकेन र सञ्चालन कारकहरू परिवर्तन भएमा म्यानुअल त्रुटिहरू प्रस्तुत गर्दछ।

यसबाहेक, टाइट्रेसन वास्तविक समयमा स्वचालन ब्याचिङ प्रणालीसँग उपयुक्त हुनुको सट्टा ब्याच विश्लेषणमा लागू हुन्छ। साथै, यो उच्च-फ्रिक्वेन्सी सांद्रता मापनको लागि उपयुक्त छैन। सम्पूर्ण उत्पादन लाइनमा संक्षारक वा अस्थिर थपहरू भएमा अपरेटरहरू अस्थिर वा खतरनाक पदार्थहरू भएको वातावरणमा पर्दाफास हुन्छन्।

स्वचालन प्रक्रियाहरूमा सटीक ब्याचिङको सुधार

इन-लाइनतरल पदार्थको घनत्व मापक, उर्फ एगैर-परमाणु घनत्व मापक,कपडा र रंगाई सुविधाहरूको स्वचालित प्रक्रियाहरूमा एकीकृत गर्नाले डिजाइनिङ, सोर्सिङ, मर्सराइजेसन, रंगाई, छपाई, आदि जस्ता निम्न प्राविधिक प्रक्रियाहरूमा प्रभाव पार्छ।

डिजाइन गर्दैकपडाबाट आकार दिने सामग्रीहरू हटाउन एजेन्टहरूलाई पानीमा घोलिन्छ, जस्तै NaOH घोलहरू विशिष्ट कपडाहरूको लागि डिजाइन गरिएको निश्चित सांद्रतामा।स्वचालित घनत्व मापकपूर्ण रूपमा उन्मूलनको लागि इष्टतम दायरा भित्र रहेको डिजाइनिङ समाधान सुनिश्चित गर्दछ। यसले असमान रंगाई र अपर्याप्त डिजाइनिङ जस्ता प्राविधिक समस्याहरू हुनबाट रोक्छ, पुन: कार्यको लागत घटाउँछ र रंगाई र मुद्रण दक्षतामा सुधार गर्छ।

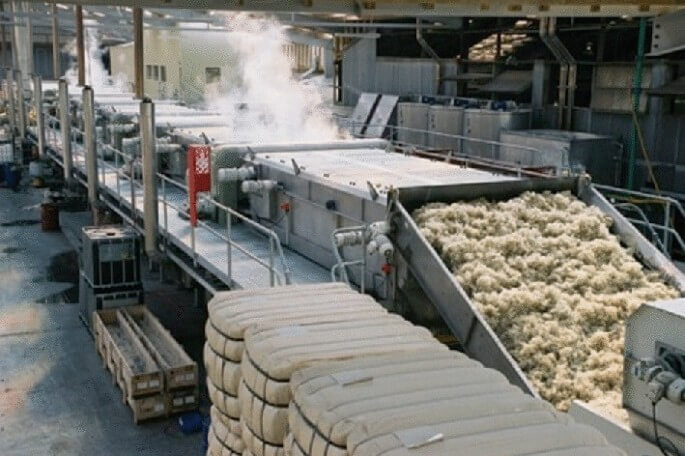

कपडाबाट अशुद्धता हटाउन कास्टिक सोडा र अन्य रसायनहरू प्रयोग गरिन्छसोर्सिङ। वास्तविक-समय घनत्व वा सांद्रता डेटा अनुसार रसायनहरूको सटीक ब्याचिङ स्वचालित रूपमा समायोजन गर्न सकिन्छ। यसरी, कपडाको सेतोपन, पारगम्यता र अन्य सूचकहरू धेरै बढाइन्छ। यसैबीच, यो मर्सेराइजेशन प्रक्रिया जस्तै छ।

रंग घोलको घनत्व डिजिटल घनत्व मिटरद्वारा तरल पदार्थको लागि निगरानी गर्न सकिन्छरङ्गको तयारी। रङ्गको एकाग्रताको सटीक नियन्त्रण सक्षम बनाउँछ, एकरूप र सही रङ्ग सुनिश्चित गर्दै रङ्गको एकाग्रतामा उतारचढावका कारण हुने रङ्ग भिन्नताहरूलाई बेवास्ता गर्दछ।तरल पदार्थको सांद्रता मापकरंगाईको पहिलो-पास उपज सुधार गर्दछ, दोषहरू कम गर्दछ, र फोहोर कम गर्दछ। यो छपाईको लागि रंग पेस्ट तयारीमा रंग पेस्टको घनत्व अनुगमनमा लागू हुन्छ।

कृपया सम्पर्क गर्नुहोस्अग्रणी निर्माता लोनमिटरतपाईंको उत्पादन लाइनमा इनलाइन घनत्व मिटर लागू हुन्छ कि हुँदैन भनेर तुरुन्तै पत्ता लगाउन। अहिले नै नि:शुल्क उद्धरण अनुरोध गर्नुहोस्!

पोस्ट समय: जनवरी-१०-२०२५